一、技术迭代推动降本增效,N型电池技术加速发展

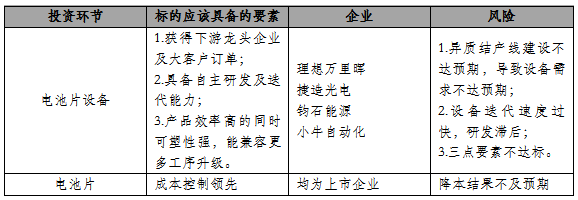

技术迭代推动的降本增效是光伏行业快速发展的核心驱动力,这一点在电池片领域体现的尤为明显。晶硅电池技术根据硅片衬底的掺杂类型不同可以分为P型电池和N型电池。其中P型电池主要是BSF(铝背场)电池和PERC(发射极和背面钝化)电池,N型电池目前的主流技术为TOPCon(隧穿氧化层钝化接触)电池和HIT(异质结)电池。

P型电池技术主要经历了Al-BSF(传统铝背场)到单面PERC再到双面PERC技术的发展路线。过去五年,PERC逐渐代替BSF成为主流电池技术。根据CPIA数据,2015年之前BSF市占率一度超过90%,2015年开始随着PERC电池技术的推广,其市占率逐渐下降至2020年的8.8%,2020年新建量产产线仍以PERC电池为主,PERC电池市场占比达到86.4%。

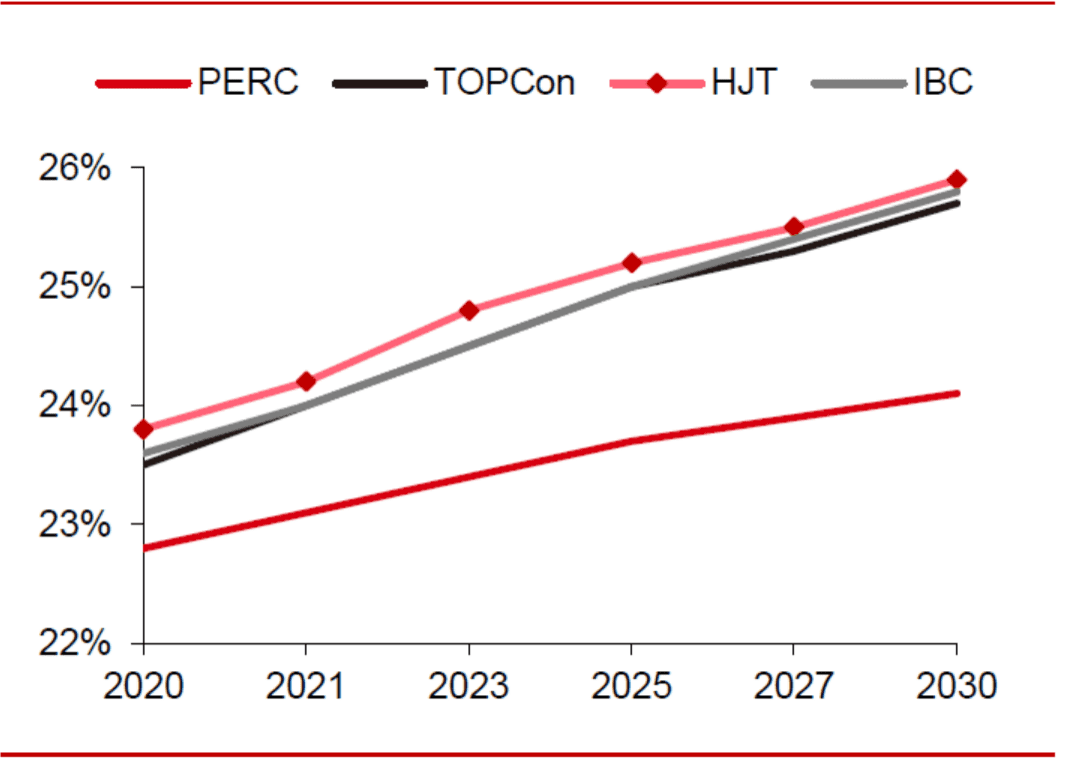

现阶段P型电池技术光电转换效率已逐渐逼近其理论极限。目前市场上主流的PERC电池转换效率已实现23%,2019年隆基已将PERC电池效率提升至24.06%,已经接近其理论极限效率24.5%。

N型电池优势显著,有望接替P型电池成为主流。P型电池最主要的问题在于硼氧复合体引起的衰减,而掺磷的N型电池硼含量极低,从本质上消除了硼氧复合体带来光致衰减的影响。此外,N型硅衬底还具有少数载流子寿命高、双面率高、温度系数低、弱光效应好等优点。目前产业界量产平均转换效率大于23%的电池均为N型电池(N-PERT、TOPCon、HIT等)。展望未来,N型电池效率提升潜力大、投资成本不断降低,有望成为本轮光伏技术变革的主流技术,也将带来电池片设备等领域的投资机会。

图1:光伏电池技术路线

资料来源:PV InfoLink

二、异质结电池有望成为光伏电池主流技术之一

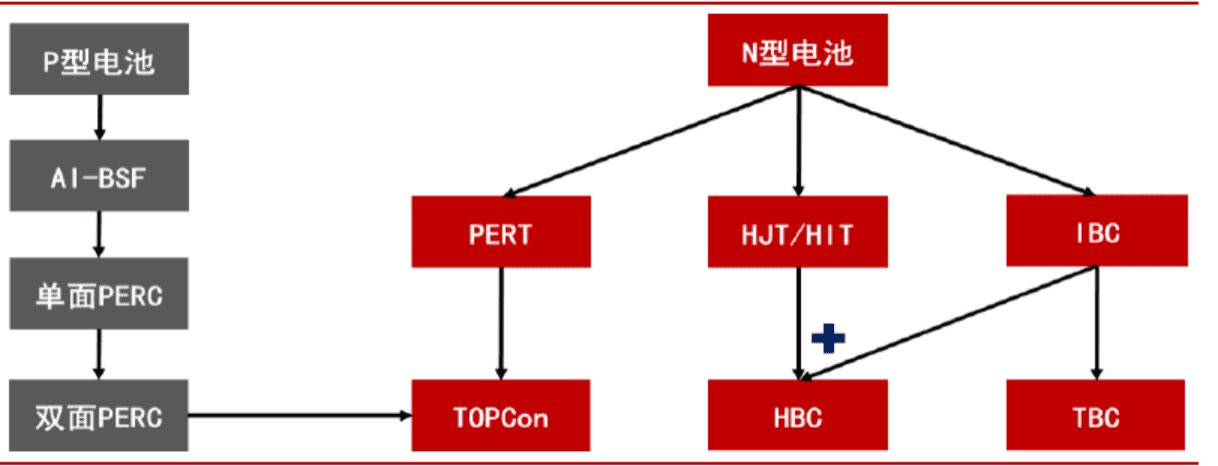

P-N结是光伏电池的基础机构,同质结电池指同一种半导体材料构成P-N结,而异质结即是两种不同半导体材料构成异质结。HIT(Heterojunction with Intrinsic Thin-layer)电池,全称晶体硅异质结太阳电池,最早由日本三洋公司于1990年开发,后因HIT被三洋注册为商标,又被称为HJT、HDT、SHJ。据CPIA预测,到2030年,HIT电池有望取代PERC电池,成为市场占有率最高的电池技术。

图2:2020-2030年各种电池技术市场占有率变化趋势

资料来源:CPIA

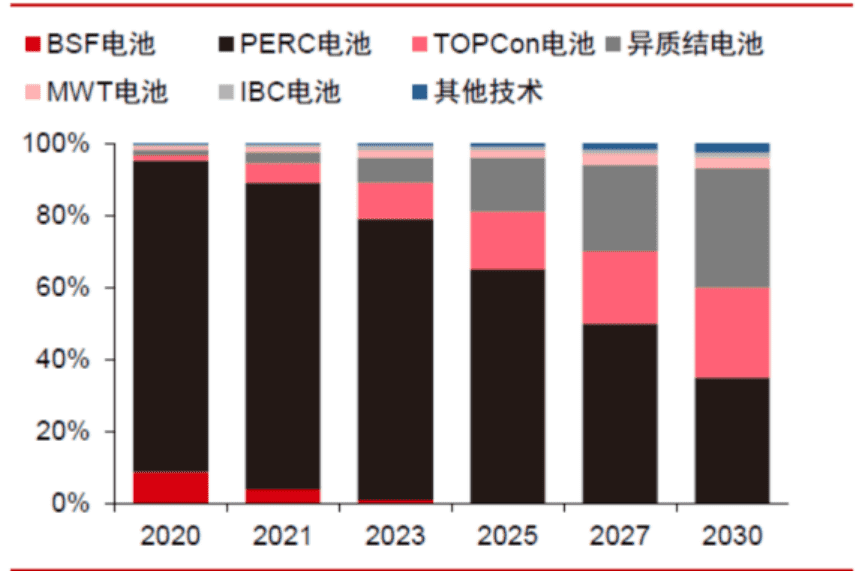

HIT主要由N型硅片、双面非晶硅层、双面TCO膜和双面金属电极组成,其中P-N结是由非晶硅(a-Si)和晶体硅(c-Si)材料构成。

图3:HIT电池结构及工艺流程图

资料来源:TestPV

HIT电池正背面结构对称,较PERC电池具有转换效率高、无光衰、双面率高、温度系数低、弱光效应、载流子寿命更高等优点。具体如下:

1)光电转换效率高。目前HIT产线量产转换效率基本24%以上,目前产线最高为通威2021年实现的25.18%,其效率潜力比当前使用P型PERC电池效率高出1-2个pct,未来叠加微晶化技术有望达到25.5%以上。此外,HIT电池天然适合与钙钛矿叠层,最高效率可达30%以上。高转换效率可有效摊薄组件、发电站成本,一般转换效率每提升1%可降低1毛左右组件+BOS成本。此外,目前在欧美、日本等国外追求高转换效率的高端市场,HIT相较于PERC组件溢价高达2.6元/W以上。

图4:HIT电池效率高于PERC和TOPCon

资料来源:《2020年中国光伏技术发展报告》

2)光致衰减低,无PID、LID。PERC电池由于硼为主要元素,硅片中硼氧复合体形成复合中心,使得少数载流子寿命降低,进而导致电池光衰,一般10年衰减10%,25年衰减20%。而HIT电池通过良好的镀膜工艺来降低界面复合,电池表面的TCO膜具有导电特性,电荷不会在表面产生极化现象,无电位诱导衰减PID;且掺杂以磷为主要元素,光致衰减LID极小,一般10年衰减小于3%,25年后发电量仅下降8%。低光致衰减使HIT电池全生命周期每W发电量较双面PERC电池高1.9-2.9%。

3)双面率高。HIT为双面对称结构,使得正反面受到光照后都能发电,根据Solarzoom,平均发电量相比于单面电池组件高出10%以上,其双面率(电池背面效率与正面效率的比值)目前已达90-93%,未来有望增长到95%,可获得10%以上的年发电量增益,而PERC 的双面率仅为80-85%。高双面率使HIT电池每W发电量较双面PERC电池高出2.0-4.0%。

4)温度系数低。HIT电池温度系数低,能减少光照带来的热损失。根据Solarzoom,HIT电池的温度系数为-0.258%,PERC电池的温度系数为-0.46%,HIT电池温度系数远小于PERC温度系数,意味着电池效率更高。低温度系数使HIT电池每W发电量较双面PERC电池高出0.6-3.9%。

三、降本增效路径清晰,性价比将逐渐显现

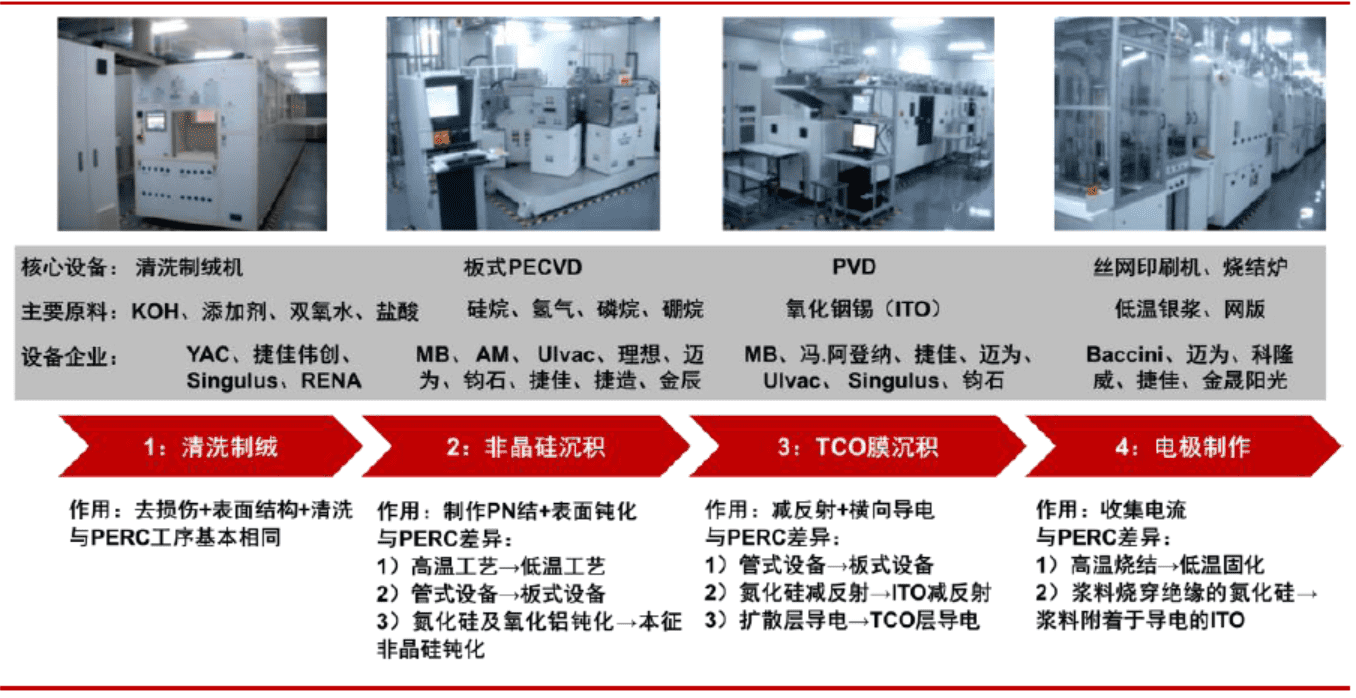

由于HIT电池工艺流程相对PERC及TOPCon等电池技术大大简化,其降本增效的空间更大。相比PERC的8道和TOPCon的10道工序,HIT仅需4道工序即可完成,生产效率和产品良率更有优势和提升空间。同时,相比于传统P-N结在900℃高温下制备,HIT制备温度更低(<250℃),一方面有利于薄片化(未来可实现100μm厚度)和降低热损伤来降低硅片成本,另一方面也降低了能源等非硅成本。

图5:HIT电池制备流程及相关设备

资料来源:Solarzoom

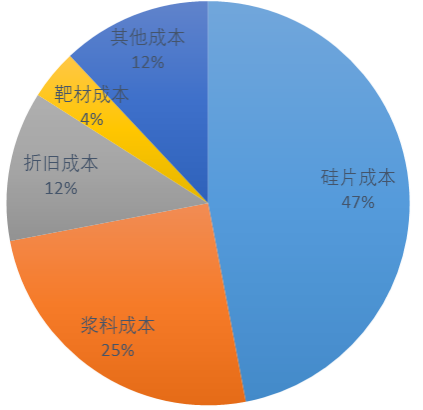

现阶段,HIT电池成本相较于其他电池仍然偏高。根据Solarzoom数据,HIT电池生产成本0.9元/W,高于PERC电池的0.7元/W,短期看成本竞争力不足,核心因素在两个方面:

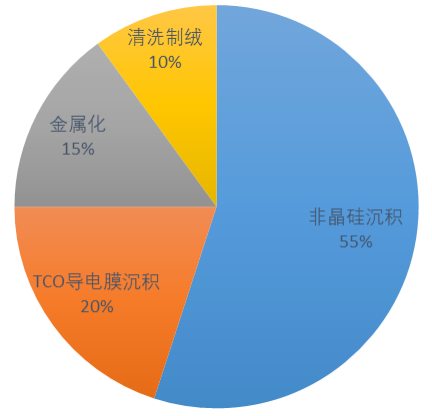

1)从设备端看:与TPOCon仅需对现有PERC产线进行升级改造不同,HIT电池产线与目前主流的PERC产线不兼容,非晶硅薄膜沉积和TCO膜沉积等核心设备需要重新购置,投资额度相对较大。现阶段,HIT单GW产线设备投资成本在4-4.5亿元,相较于PERC(1.5-2亿元)和TOPCon(2-2.5亿元)有较大成本劣势。

2)从材料端看:HIT电池成本中,硅片、浆料、设备折旧和靶材成本分别占比47%、25%、12%和4%。HIT电池需要用到的N型硅片整体价格偏高,低温银浆单片用量超过200mg,是目前PERC用量的2倍以上,TCO环节的进口靶材价格也相对较高。后续如何降低硅片、银浆、靶材的价格将成为影响HIT量产进程的核心因素。

图6:HIT电池成本构成图

资料来源:前瞻产业研究院

图7:HIT电池设备价值量分布

资料来源:Solarzoom

因此,推动HIT产线降本增效需从设备与材料国产化两方面共同入手:

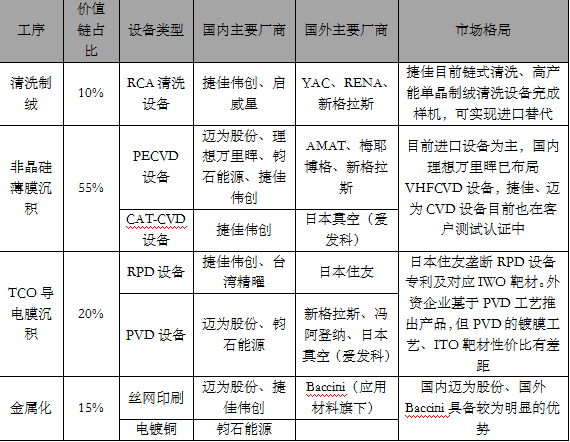

1)设备降本方面。异质结制作工艺相较于传统电池技术大大简化,只有制绒清洗、非晶硅薄膜沉积、TCO薄膜沉积、金属化四个步骤,分别对应制绒清洗、PECVD、PVD/RPD、丝印/电镀四道设备。随着迈为、捷佳及钧石等国内设备厂商积极推进HIT整线设备产业化,带动核心设备价格持续下降,Solarzoom预计2022年设备成本有望降至3亿元/GW以内,折旧成本下降0.03元/W,降本空间超40%。

2)材料成本方面。降低硅片成本主要通过硅片薄片化实现。由于HIT电池的低温工艺、对称结构等特性,其易于薄片化且不影响效率,假设硅片厚度由目前的175μm降至2022年130μm一下,硅片成本将降低12%以上,且能够显著提升开路电压Voc。降低非硅成本方面,主要是银浆、TCO靶材的降本。多栅技术的银浆用量有望从200mg/片下降至130mg/片,下降幅度达35%,若导入无栅技术、银包铜技术则银浆用量将降至100mg/片以内,已接近PERC耗量。TCO靶材国产化也在持续推进中,且TCO镀膜工艺持续改进,TCO靶材的耗用有望降至20-30mg/片,靶材成本有望持续下降。

总体而言,Solarzoom预计2022年硅片成本和非硅成本较目前降低40%以上,HIT电池总成本从目前的0.9元/W下降至0.52元/W,HIT电池相对于PERC电池的性价比优势有望逐步显现,从而实现对现有PERC的替代。

四、HIT产业化持续推进,领先设备厂商率先受益

HIT电池产线初期设备投资金额大,工艺要求高,2021年之前,国内外电池厂商多处于观望状态,产线也多是MW级别的试产线。随着设备国产化加速及工艺提升,通威股份、东方日升、安徽华晟、爱康科技及松下等国内外电池厂商均开始规划GW级别的HIT电池产线。截止目前,全球HIT规划产能已经超过80GW。在爱康、阿特斯、华晟、通威等电池厂商的量产设备招标中,基本覆盖了现有HIT主流工艺路线,迈为、捷佳、钧石、理想等领先国产设备厂商均有中标。

表1:HIT主要产能及设备选型

资料来源:Solarzoom,光伏行研

根据智汇光伏,目前国内异质结产线平均转换效率基本已经实现24%以上,今年底前有望达到平均24.5%的水平。通威目前异质结进度相对领先,最高效率已经实现25.18%水平。

据券商测算,未来三年HIT设备市场规模有望达到420亿元左右,领先设备厂商将充分受益于HIT电池技术迭代浪潮。

表2:HIT各环节生产设备及主要厂商

资料来源:各公司公告

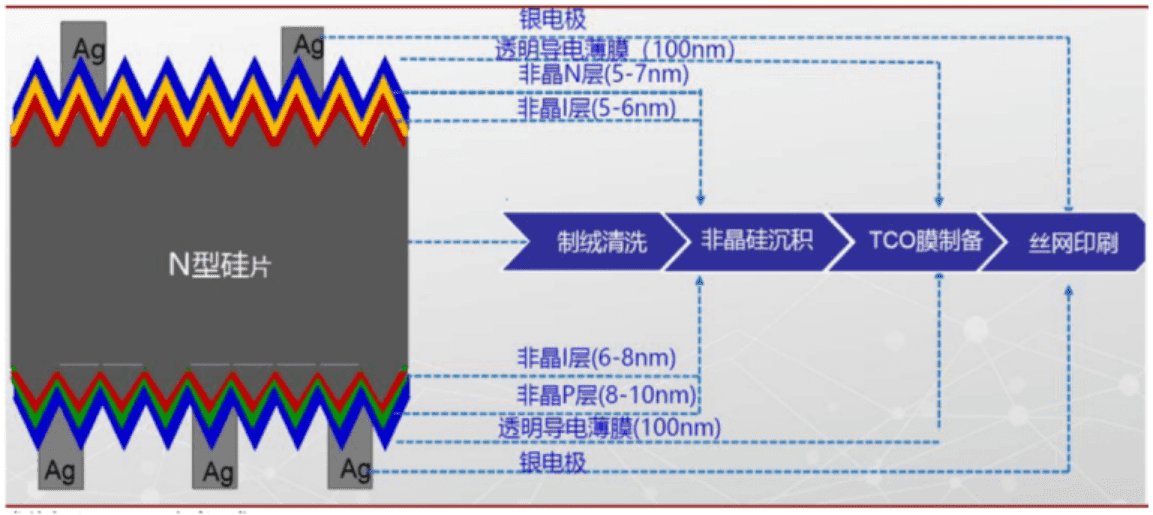

五、投资建议

从产业链投资角度看,绝大多数HIT电池片生产企业均为上市公司,一级市场投资机会较少。相对于PERC及TOPCon,HIT电池的核心变量为生产设备,一级市场投资机会主要在设备端,重点关注头部设备供应商及具备整线设备供应能力的企业。

表3:HIT投资建议及风险提示